Laserstrukturierung für Piezoaktoren

Anwendungsbeispiel aus der Spitzenforschung

Definiertes Abtragen von dünnen Schichten

Dank der Konzentration der Energie des Laserstrahls in ultrakurzen Pulsen kann das zu bearbeitende Material direkt verdampft werden. Der Wärmeeintrag ins Material bleibt minimal. So eignet sich der Ultrakurzpuls-Laser hervorragend für den Abtrag einer dünnen Schicht von einem wärmeempfindlichen Grundmaterial. Ein Applikationsbeispiel ist das selektive Abtragen einer leitenden Silberschicht von einem halbkugelförmigen Piezoelement.

Laserstrukturierung von Piezoaktoren für planare Ultraschallmotoren

Für einen neuartigen, am Institut für Feinwerktechnik der Universität Stuttgart

(https://www.ikff.uni-stuttgart.de) entwickelten Piezoantrieb

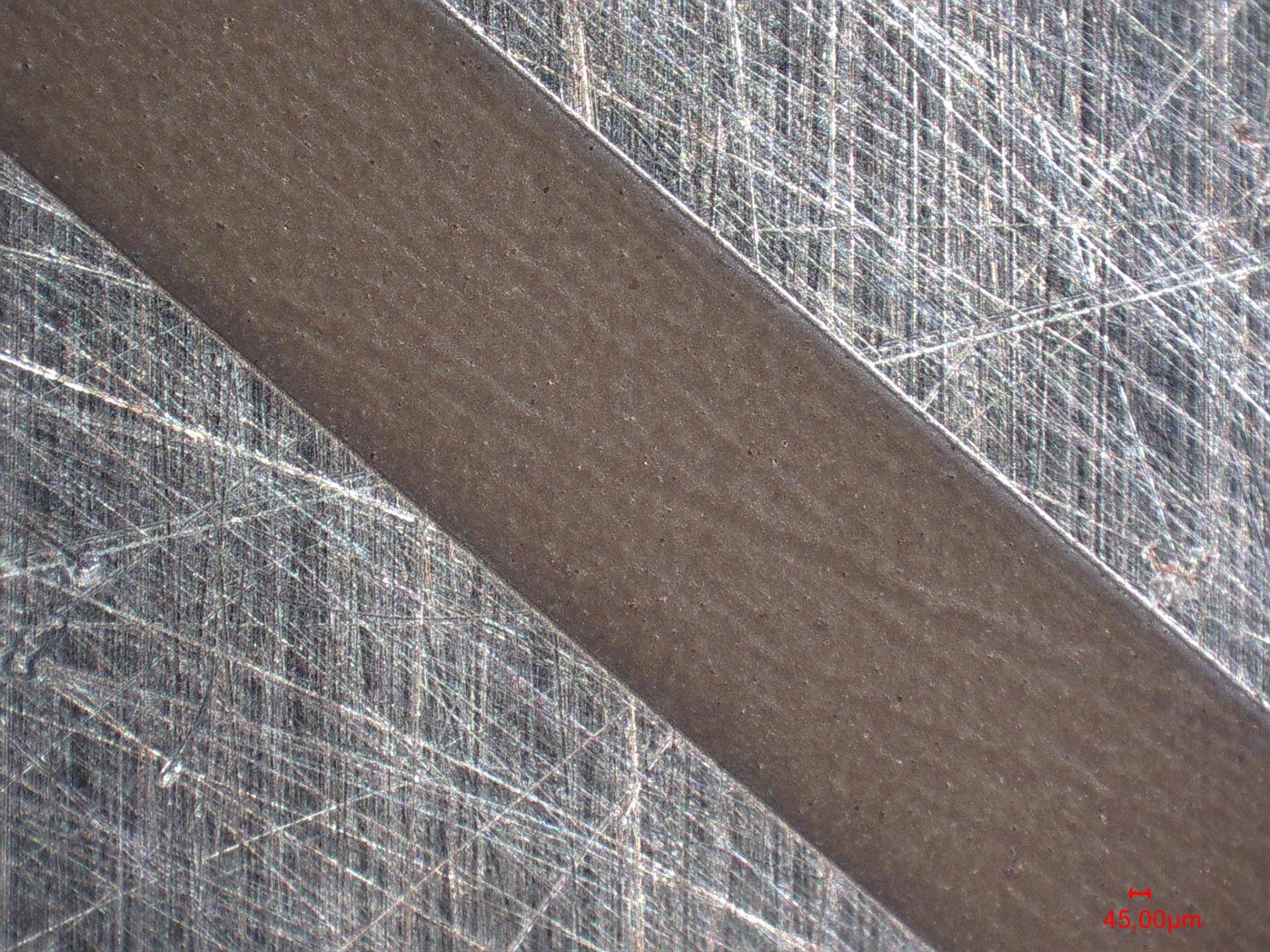

werden halbkugelförmige strukturierte Piezoelemente benötigt. Die Elemente sind mit einem wenige Mikrometer dicken, leitfähigen Werkstoff beschichtet. Diese Schicht muss selektiv abgetragen werden, so dass vier gleich große Bereiche entstehen, welche voneinander elektrisch getrennt sind. Weitere Anforderungen sind eine scharfe Kante zwischen beschichtetem und abgetragenem Bereich sowie die Vermeidung einer thermischen Beeinflussung des Grundmaterials. Während dank der guten Fokussierbarkeit des Laserstrahls ein scharfkantiger Übergang zwischen beschichtetem und abgetragenem Bereich sichergestellt ist, ist für eine saubere Trennung der beschichteten Bereiche ohne eine thermische Schädigung des Grundmaterials eine saubere Einstellung der Prozessparameter notwendig.

Zur Vermeidung von Wärmeakkumulationseffekten muss eine hohe Vorschubgeschwindigkeit der Laserstrahls über das Werkstück und somit ein geringer Pulsüberlapp verwendet werden. Ist der Pulsüberlapp zu hoch, kann es zu einer thermischen Beschädigung des Grundmaterials kommen. Desweiteren muss für eine optimale Bearbeitungqualität die Energiedichte des Laserstrahls im Fokus korrekt gewählt werden. Typischerweise werden Energiedichten im Bereich des 5- bis 15-fachen der Abtragsschwelle gewählt. Bei einer solchen Parameterkombination aus hohem Vorschub samt moderaten Pulsenergien wird nach nur einem Bearbeitungsschritt noch nicht die komplette Beschichtung abgetragen. Erst nach mehreren Bearbeitungsschritten wird die Beschichtung sicher vollständig abgetragen.

Die halbkugelförmigen Piezoelemente wurden in einem Bckenspannfutter fixiert. Dank der bei LightPulse

LASER PRECISION verfügbaren, modernen Anlagentechnik ist ein Rotieren des Werkstücks

möglich. So wurde ein gleichbleibendes, homogenes Bearbeitungsergebnis

über die gesamte Halbkugel sichergestellt. Mehrere der halbkugelförmigen Piezoelemente wurden erfolgreich strukturiert. Mit diesen wurde anschließend am IKFF der Universität Stuttgart ein Prototyp eines Ultraschallmotors aufgebaut. So wurde ein innovatives Antriebskonzept mit Hilfe des Ultrakurzpuls-Lasers Realität.